Головной офис

Отдел продаж

Офис Казахстан / Узбекистан

Статьи

Деаэратор: что это и для чего применяется?

Деаэратор: что это и для чего применяется?Атмосферные деаэраторы используются для дегазации питательных и подпиточных вод, которые подаются в паровые котлы, системы теплоснабжения и котельные.

Описание для анонса:

Атмосферные деаэраторы используются для дегазации питательных и подпиточных вод, которые подаются в паровые котлы, системы теплоснабжения и котельные.

Картинка для анонса: Array

Детальное описание:

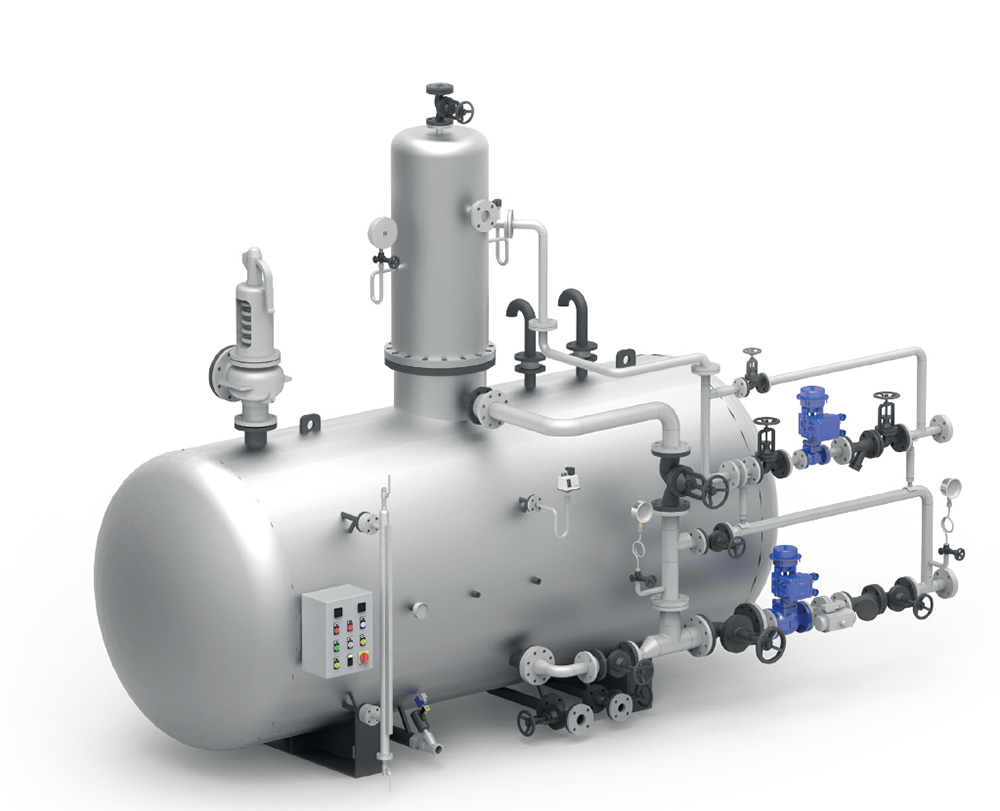

Атмосферные деаэраторы ( или деаэраторы атмосферного давления) используются для дегазации питательных и подпиточных вод, которые подаются в паровые котлы, системы теплоснабжения и котельные. Для чего проводится дегазация: кислород и свободная углекислота, находящиеся в питательной воде, являются коррозионно-агрессивными соединениями и представляют опасность для коммуникаций, а также металлических элементов систем теплоснабжения и т.д.

Существуют разные виды деаэраторов, которые отличаются своей маркировкой. Возьмем для примера деаэратор модели ДА-5/2. ДА - это аббревиатура “Деаэратор атмосферный”, делимое - производительность колонки в кубометрах в час, а делитель - емкость бака в кубометрах.

Что из себя представляет деаэратор?

Деаэратор с двухступенчатой системы дегазации состоит из нескольких составных частей:

1. деаэрационной колонки с двумя ступенями очистки поступающей воды - струйной и барботажной;

2. бака деаэрации (БДА);

3. системы охлаждения выпара (газопаровой смеси)

4. комбинированного предохранительного устройства

5. регулятора уровня воды

6. регулятора давления

7. холодильника для отбора проб

8. барботажного устройства

9. барботажной тарелки

10. перепускной тарелки

11. верхней тарелки

12. пароперепускного устройства для стравливания пара в межтрубное пространство

13. люка-лаза

Дополнительную третью ступень дегазации представляет собой затопленное барботажное устройство, спрятанное в баке дегазации.

Принцип работы деаэратора

1. Через штуцеры в колонку деарации подается вода. В этом отсеке питательная вода проходит струйную и барботажную обработку последовательно, которые заключаются в нагреве воды и обработке ее паром. Обработанная вода струями уходит в бак, где выдерживается и отводится через штуцер.

2. В деаэратор также подается пар через штуцер. Пар вентилирует паровой объем бака деаэратора, затем направляется в колонку. Через отверстия в барботажной тарелке пар нагревает воду до температуры насыщения и выделения микроколичеств фракций газа.

3. При избытке пара срабатывает гидрозатвор предохранительного пароперепускного устройства, которое стравливает пар в межтрубное пространство, где он быстро конденсируется. Как только тепловая нагрузка снижается до допустимых значений, перепуск пара прекращается.

4. После барботажного отсека пар идет в струйный отсек. Струи воды нагреваются потоками пара до температуры насыщения, затем происходит дегазация отсеявшихся из-за нагрева фракций газов и конденсация пара. Выпар убирается из отсека либо в систему охлаждения выпара, либо напрямую в атмосферу.

5. В деаэраторном баке процесс дегазации завершается выделением из воды мельчайших пузырьков газа путем отстоя.

Отдельно стоит рассказать о предохранительном устройстве, которое подключается к баку деаэратора посредством штуцера. Оно состоит из двух гидрозатворов, предназначенных для защиты от превышения давления и опасного повышения уровня. Оба гидрозатвора объединены в общую гидравлическую систему, находящуюся в контакте с расширительным баком.

Монтаж деаэратора: что нужно знать?

1. Предпочтительнее всего располагать деаэратор в помещении. Установка его на открытом воздухе возможна, но только по решению проектирующей организации.

2. Установка бака деаэратора происходит строго горизонтально на специально подготовленный бетонированный фундамент, укрепленный анкерными болтами. Также допускается установка на металлическую этажерку.

3. Колонка деаэрации крепится сваркой к переходному штуцеру. Колонку можно ориентировать произвольно в зависимости от компоновки установки, но только по вертикальной оси.

4. Перед запуском системы деаэрационной установки можно провести дополнительные гидравлические испытания избыточным давлением в 0,2 мегапаскаля. Также можно испытать охладитель выпара избыточным давлением в 0,6 мегапаскаля.

Где купить деаэратор?

Купить деаэратор, а также другое оборудование можно на ЗАВОД “ПЕНЗЭНЕРГОМАШ”. Большой ассортимент товаров, компетентные специалисты, оперативная доставка.

Оборудование для нефтегазовой промышленности

Оборудование для нефтегазовой промышленностиОписание для анонса: Полный перечень емкостного оборудования, которое используется в процессах обработки, хранения и транспортировки продукта в нефтегазовой промышленности.

Картинка для анонса: Array

Детальное описание:

ЗАВОД ПЕНЗЭНЕРГОМАШ занимается проектированием и производством емкостного оборудования, которое соответствует отраслевым стандартам, нормам пожарной и экологической безопасности.

Ассортимент включает стальные резервуары, емкости и аппараты для предприятий нефтегазовой промышленности. Они востребованы на всех производственных этапах технологического процесса, от добычи сырья и транспортировки до хранения и выдачи потребителям готовой продукции.

Благодаря использованию современных инженерных решений и внедрению инновационных разработок мы выпускаем емкостное оборудование, которое повышает производительность и безопасность рабочих процессов. При этом особое внимание уделяется защите окружающей среды: наша продукция позволяет существенно снизить негативное влияние при переработке, транспортировке, хранении и отпуске продуктов нефтегазовой отрасли.

Оборудование для добычи, переработки и транспортировки

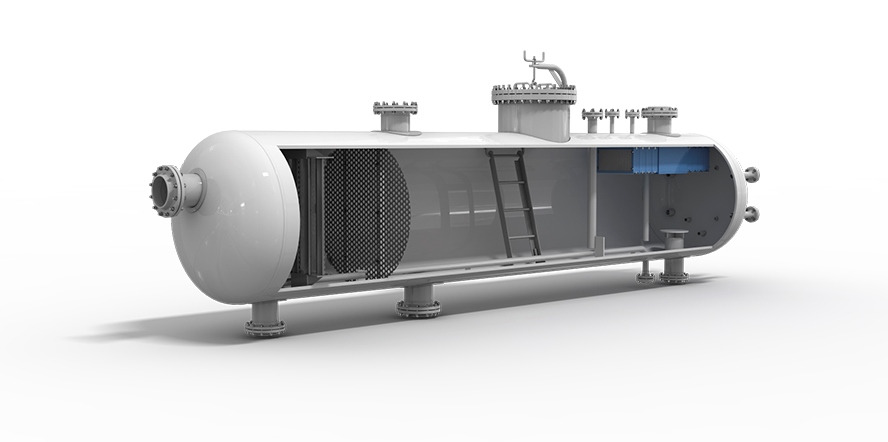

В процессе добычи газа и нефти применяют резервуарное, сепарационное, емкостное и теплообменное оборудование разных модификаций. На этом этапе происходит первичная очистка сырья и подготовка к дальнейшей переработке. На нефтедобывающих и газодобывающих предприятиях используют:

- резервуары и емкости разного объема;

- нефтегазовые сепараторы НГС, НГСВ;

- сетчатые сепараторы газа ГС1 и ГС2;

- трубные пучки и теплообменники.

С помощью сепараторов осуществляют фильтрацию сырой нефти, отделяют попутные газы от жидкого продукта, удаляют посторонние твердые включения и пластовую воду.

Следующий этап – переработка. Он также требует применения широкого спектра оборудования. Вода и посторонние примеси способствуют формированию отложений в резервуарах и теплообменниках, усложняют процесс переработки и ухудшают качество готового продукта.

На этапе переработки востребовано следующее оборудование:

- емкостные аппараты, которые находятся под давлением;

- трубные пучки и теплообменники;

- резервуары и емкости;

- отстойники и сепараторы.

Они используются на нефтеперерабатывающих, металлургических и нефтехимических предприятиях, заводах СПГ.

Сепараторы обеспечивают дегазацию нефти и очистку попутного газа и позволяют улучшить качество готового продукта. В отстойниках обычно происходит отделение сред в жидком состоянии от взвешенных примесей. Горизонтальные и вертикальные емкости и резервуары служат для хранения жидкостей и сжиженных газов. Они могут быть с наземным и подземным расположением.

Емкости, резервуары, аппараты под давлением, сосуды и танки-контейнеры применяют для транспортировки газа и нефти. Оборудование имеет эргономичную форму, отличается надежностью конструкции и герметичностью, допускает перевозку разными видами транспорта – водным, железнодорожным и автомобильным. Для транспортировки крупных партий используют специализированные автоприцепы и автомобильные цистерны.

Хранение и реализация продуктов переработки нефти и газа

На этапах хранения и реализации готовых продуктов, полученных при переработке нефти и газа, важно обеспечить безопасность для персонала и окружающей среды.

Для этого используют стальное емкостное и резервуарное оборудование, а также аппараты емкостные под давлением. Примером могут служить:

- емкости для дизельного топлива, бензина и других нефтепродуктов, СУГ;

- резервуары для нефти, запасов воды для систем пожаротушения, сбора бытовых, производственных и дождевых стоков, чистой воды.

Они отличаются высоким уровнем безопасности, практически исключают воспламенение хранимого топлива и нефтепродуктов, не допускают утечек рабочей среды и загрязнения почвы и атмосферы.

Емкости и резервуары из разных марок стали могут быть горизонтальные и вертикальные, подземные и наземные. Материал и конструкция подбираются с учетом назначения и условий эксплуатации. Оборудование востребовано на заводах СПГ, нефтехимических предприятиях, нефтебазах и АЗС. Стальные емкости также применяют при монтаже отопительных систем.

Преимущества оборудования ООО «ЗАВОД ПЕНЗЭНЕРГОМАШ»

На ЗАВОДЕ ПЕНЗЭНЕРГОМАШ производство оборудования для нефтеперерабатывающей и нефтехимической промышленности осуществляется из качественных материалов со строгим контролем на каждом этапе. Выпускаемая продукция не уступает зарубежным аналогам, сертифицирована и рассчитана на интенсивную эксплуатацию в течение длительного срока. Технические характеристики оборудования достигаются благодаря использованию проверенных методик и высокой квалификации персонала.

ПЕНЗЭНЕРГОМАШ взаимовыгодно сотрудничает с отечественными предприятиями нефтеперерабатывающей отрасли, которым требуется надежное и функциональное оснащение. Собственный конструкторский отдел с талантливыми и компетентными инженерами-конструкторами и технологами позволяет выполнять типовые проекты и разрабатывать документацию для оборудования по индивидуальным параметрам. В процессе проектирования учитывается специфика предприятий, и принимаются во внимание готовые наработки заказчиков.

Мы также гарантируем:

- Соблюдение сроков. Изготовление продукции происходит согласно разработанному и согласованному проекту. Приемка осуществляется точно в срок, указанный в договоре. Исключение составляют форс-мажорные обстоятельства, которые возникают по независящим от нас причинам.

- Безупречное качество. Тщательный контроль проводится на каждом производственном этапе, а готовая продукция подвергается испытаниям на герметичность и соответствие заявленным параметрам.

- Консультационная поддержка. Мы обеспечиваем доступ заказчиков к любой информации о выпускаемом оборудовании, от проектирования до методов производства и ценообразования.

Для оформления заказа отправьте сообщение через специальную форму или позвоните по телефону 88003503350. Готовая продукция может быть доставлена в любой регион РФ и страны СНГ.

Групповые резервуарные установки

Групповые резервуарные установкиОписание для анонса:

Картинка для анонса: Array

Детальное описание:

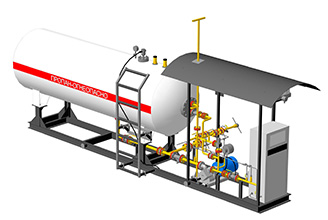

Для хранения сжиженного углеводородного газа (СУГ) используются специальные резервуарные установки различного исполнения. Вместимость сосудов зависит от величины объекта и планируемых объемов потребления топливной смеси.

По способу размещения групповые резервуарные установки делят на две категории: подземные и надземные. Резервуары первого типа применяют в системах автономного газоснабжения предприятий, общественных объектов и жилых домов. Надземные установки допускается использовать на любых объектах, включая газозаправочные станции и предприятия сельского хозяйства.

Особенности конструкции

Комплект групповой резервуарной установки включает в себя:

- Резервуары для приема и хранения СУГ;

- Обвязку трубопроводов;

- Запорную арматуру;

- Регуляторы давления;

- Контрольно-измерительные приборы.

Для защиты чувствительного оборудования от негативного воздействия внешних факторов используются специальные кожухи. Доставка сжиженного газа к резервуарным установкам осуществляется с помощью автомобильного транспорта. В соответствии с требованиями действующих нормативных документов, состав групповой резервуарной установки должны входить минимум две емкости, соединенные между собой трубопроводами жидкой и паровой фазы. Для повышения производительности резервуарной установки применяют испарительные установки.

Выбор установки

Применение подземных резервуаров позволяет добиться существенной экономии полезной площадки земельных участков объектов. Также подобные установки отличаются более высоким уровнем безопасности. Обратная сторона такого решения – высокая стоимость монтажных работ, связанная с привлечением строительной и землеройной техники.

При выборе места для установки емкостей необходимо заранее позаботиться о наличии удобных подъездных путей для габаритного автотранспорта – заправочных цистерн. Чтобы исключить нахождение посторонних лиц в месте расположения емкостей, вокруг территории возводят ограждения. Выбор противопожарных средств, которые необходимо размещать возле установки, зависит от конкретного объекта эксплуатации.

Количество и объем резервуаров определяется уровнем потребления сжиженного газа. Российские производители предлагают пользователям емкости объемом от 1,6 до 200 м³. Также на рынке имеется достаточно большой выбор малых резервуаров (до 5 м³), изготовленных на территории европейских государств. При этом необходимо помнить, что большинство резервуаров, объемом свыше 25 м³ относятся к категории негабаритных грузов. Это существенно усложняет процесс транспортировки емкости к месту установки.

В процессе разработки проекта организации работ (ПОР) по монтажу подземных резервуаров необходимо учитывать климатические факторы и максимальную глубину промерзания грунта в регионе. Это поможет избежать неприятных ситуаций в процессе эксплуатации. В остальном необходимо следовать нормам основного нормативного документа – РД 39-138-95.

Особенности применения групповых резервуарных установок РУ

Групповые резервуарные установки широко используются при организации автономных систем газоснабжения как промышленных объектов, так и населенных пунктов.

Групповые резервуарные установки в системах газоснабжения населенного пункта позволяют подключить нескольких потребителей к одной системе. Это позволяет снизить затраты на оборудование и обеспечить более эффективное использование ресурсов. Кроме того, такие установки обеспечивают резервирование газа, что гарантирует непрерывное газоснабжение даже в случае сбоев в одном из резервуаров или при проведении технических работ.

Еще одним важным преимуществом групповых резервуарных установок является возможность использования различных видов газа, таких как пропан, бутан или их смеси. Это позволяет адаптировать систему к конкретным потребностям и условиям использования. Кроме того, групповые установки позволяют гибко управлять распределением газа, обеспечивая оптимальное использование ресурсов и экономию затрат.

Одним из важных аспектов групповых резервуарных установок для промышленных объектов является их масштабируемость. Промышленные предприятия могут иметь высокие потребности в газе, и поэтому групповые установки должны быть способны обеспечить достаточный объем хранения и подачи газа. Модульная конструкция позволяет гибко настраивать систему в соответствии с потребностями предприятия и увеличивать ее мощность по мере необходимости.

Групповые резервуарные установки также обеспечивают надежность газоснабжения на промышленных объектах. Они позволяют резервировать газ и обеспечивать непрерывную подачу даже в случае аварийных ситуаций или технических сбоев. Это крайне важно для промышленных предприятий, где прерывание газоснабжения может привести к значительным потерям производства и экономическим убыткам.

Рабочие параметры

Емкости в резервуарных установках производят с одной или двумя горловинами, в зависимости от количества и типа установленного оборудования. Для защиты от коррозии надземных емкостей используют различные лакокрасочные материалы, устойчивые к воздействию атмосферных факторов. Уровень защиты подземных емкостей должен соответствовать положениям межгосударственного стандарта ГОСТ 9.602-2005.

К основным рабочим параметрам резервуарных установок сжиженного газа относят:

- Общую вместимость установки;

- Номинальное давление внутри резервуара;

- Диапазон рабочих температур окружающей среды;

- Тип рабочей среды;

- Действующий класс опасности сооружения по ГОСТ 12.1.007-76;

- Действующая категория взрывоопасности по ГОСТ 30852.5-2002;

- Расчетный срок эксплуатации.

Преимущества сотрудничества с ЗАВОДОМ ПЕНЗЭНЕРГОМАШ

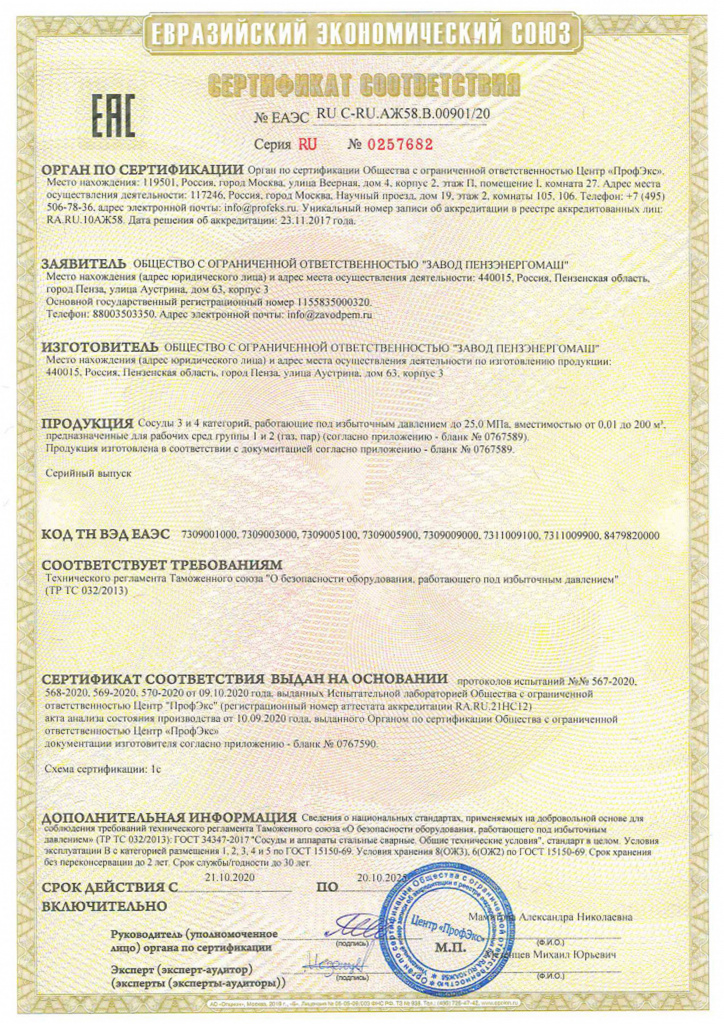

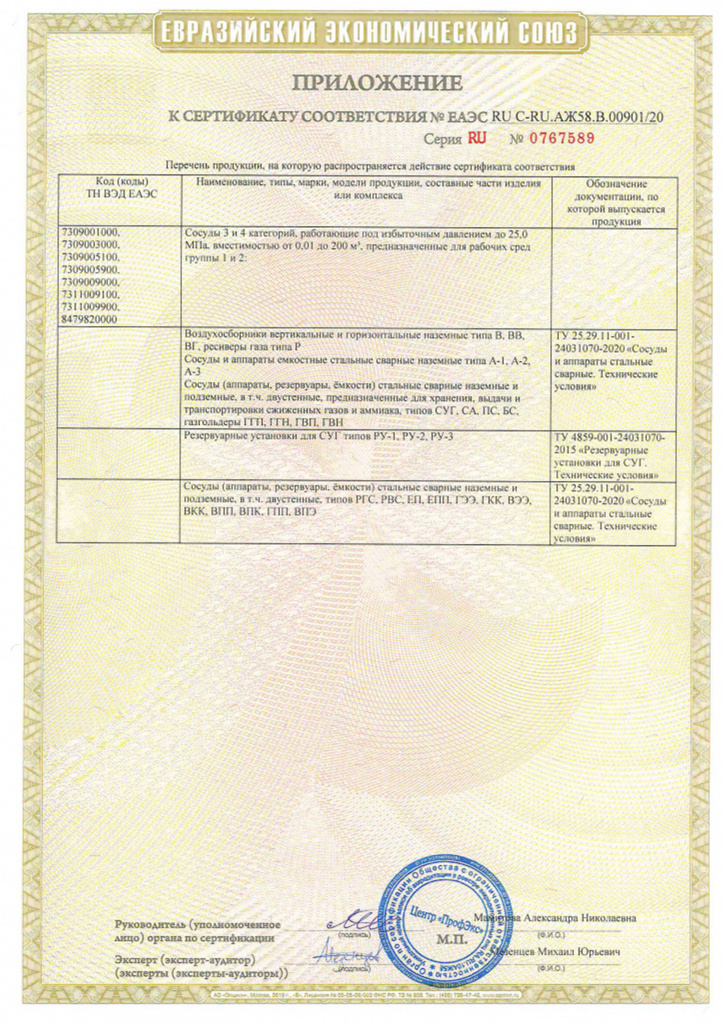

Главное преимущество сотрудничества с нашим заводом – наличие единого сертификата ТР ТС на предлагаемую продукцию. Также мы предлагаем систему в полной комплектности, что упрощает процесс регистрации установки в территориальных надзорных органах.

В процессе производства резервуаров используются качественные сертифицированные материалы, безопасные для окружающей среды. Независимо от выбранной модификации, конструкция сосудов в обязательном порядке включает в себя устройство заземления, что обеспечивает безопасные условия эксплуатации.

Мы уверены в качестве предлагаемой продукции – на все резервуары распространяется гарантия 24 месяца, эксплуатационный срок резервуаров СУГ в составе резервуарной установки от ПЕНЗЭНЕРГОМАШ составляет 24 месяца.

Автономная газификация промышленных объектов

Автономная газификация промышленных объектовОписание для анонса: На промышленных объектах требуется решать ряд задач, связанных с отоплением, обеспечением горячего водоснабжения и электропитания. В условиях временного или постоянного отсутствия доступа к центральной магистрали используется автономная газификация промышленных объектов. Для решения задач применяются современные технологии и газовое оборудование.

Картинка для анонса: Array

Детальное описание:

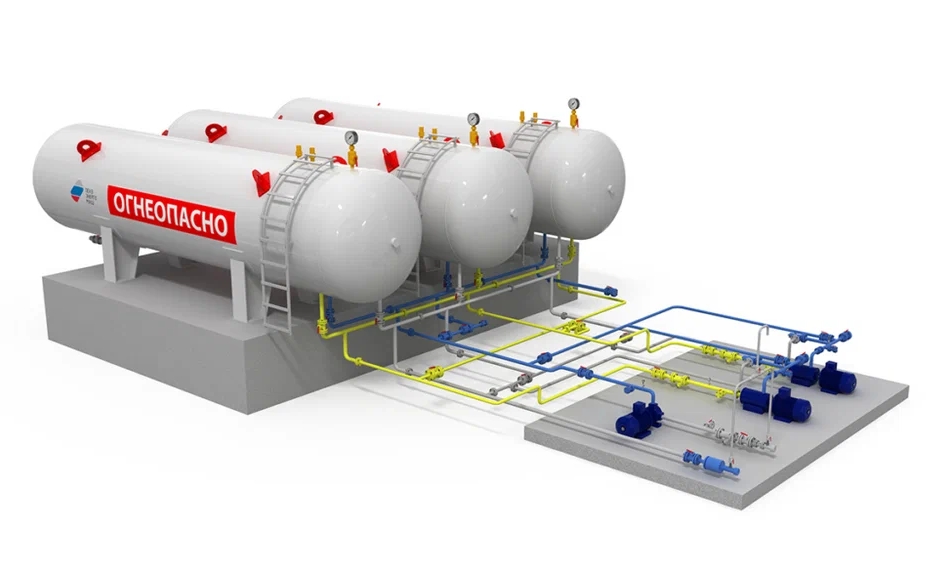

На промышленных объектах требуется решать ряд задач, связанных с отоплением, обеспечением горячего водоснабжения и электропитания. В условиях временного или постоянного отсутствия доступа к центральной магистрали используется автономная газификация промышленных объектов. Для решения задач применяются современные технологии и газовое оборудование.

Структура систем для газификации производственно-промышленных объектов

Проекты быстро окупаются за счёт низкой стоимости топлива и высокой эффективности получения тепловой энергии. Системы предоставляют необходимое количество топлива для поддержания технологических процессов и снабжения котельного оборудования.

Предусмотрено несколько вариантов функционирования:

- Стартовое или резервное топливо.

- Совместно с магистральным топливом для компенсации давления.

Системы автономной газификации используются как отдельно, так и совместно с трубопроводным газопроводом. Во втором случае газгольдеры используются в качестве резерва или дополнительного источника для поддержания давления, необходимого для промышленного оборудования.

Основные элементы системы:

- Газгольдеры – резервуары для хранения СУГ (сжиженного топлива).

- Испарители – элементы для испарения жидкости и перевода в газообразное состояние.

- Регуляторы давления.

- Инспекционное и контрольно-измерительное оборудование.

Создание смешанных систем – автономных и трубопроводных – используются специальные смесители. Из пропана и бутана формируется газовая смесь в нужных пропорциях.

Особенности работы

На территории предприятия размещается оборудование. Для хранения сжиженного углеводородного газа (СУГ) используются газгольдеры. В данном случае применяется пропан-бутановая смесь, выступающая альтернативой магистральному метану.

Помимо газгольдеров устанавливаются устройства для обеспечения стабильной и бесперебойной работы. Система подбирается специалистами с допуском в зависимости от требуемой мощности и объемов потребления. Испарители и регуляторы давления обеспечивают стабильную подачу топлива в газообразном виде. Непосредственно до котлов и промышленного оборудования газ поступает через трубопроводы с помощью компрессоров и насосов. Комплексная газовая система промышленного объекта предполагает также обустройство котельной и газовой электростанции.

Экономическая обоснованность проектов

СУГ – вид топлива, обладающий рядом преимуществ по сравнению с электричеством и дизелем. Сжиженный газ дешевле и экологичней. При сжигании СУГ не образуется вредных веществ, продукты сгорания включают воду, водород и углекислый газ, поэтому не требуется дополнительное очистное оборудование. Несмотря на высокие стартовые затраты на реализацию проекта, в дальнейшем можно экономить на техническом обслуживании. К тому же, промышленное предприятие получает полностью автономную газовую систему.

Независимость от центрального трубопровода или наличие собственного резерва важно для бесперебойного функционирования. Простои технологического оборудования случаются в результате падения давления в магистральной трубе. В этом случае можно компенсировать подачу из газгольдеров или использовать СУГ для старта.

ООО "ЗАВОД ПЕНЗЭНЕРГОМАШ" предлагает оборудование для газификации собственного производства по стандартам ТР ТС. Горизонтальные и вертикальные газгольдеры, резервуары для наземного и подземного размещения, а также различные смежные элементы сертифицированы для эксплуатации на промышленных объектах.

Автономное газоснабжение частных домов

Автономное газоснабжение частных домовОписание для анонса: В отдалённых районах зачастую отсутствует доступ к центральным магистральным газопроводам. Единственный способ обеспечить доступ к топливу – использовать оборудование для автономной газификации дома.

Картинка для анонса: Array

Детальное описание:

В отдалённых районах зачастую отсутствует доступ к центральным магистральным газопроводам. Единственный способ обеспечить доступ к топливу – использовать оборудование для автономной газификации дома. Задача требует индивидуального подхода, проектирования и расчетов мощностей. Все работы должны выполняться квалифицированным газовиками с допусками.

Особенности технологии

На дачах и в небольших домах часто используются баллоны, к которым подключается кухонная плита или небольшая походная печка. Аналогичный принцип используется для питания газового отопительного котла. Топливом выступает специальная бутаново-пропановая смесь в сжижженном состоянии (СУГ).

Система индивидуального газоснабжения дома, дачи или коттеджа включает различные элементы:

- Резервуары для хранения СУГ.

- Регуляторы давления.

- Газовые трубы для подвода топлива.

- Элементы управления.

- Инспекционные приборы для контроля параметров.

Для частных домов и коттеджей не требуется специального оборудования и переходников. Обычный котёл, способный работать от магистрали, можно подключать к газгольдерам. Такой вариант удобен тем, что после проведения газификации района не потребуется переделывать домашнюю систему.

Помимо используемого оборудования для автономной газификации требуется специальное топливо – сжиженный углеводородный газ (СУГ). Основные преимущества:

- Высокая энергоэффективность.

- Безопасность.

- Низкая стоимость.

СУГ получают в результате нефтепереработки. После дополнительной обработки на заводах получают бутаново-пропановую смесь и сжижают её для удобства хранения и транспортировки. При сгорании выделяется вода и углекислый газ, отсутствуют вредные соединения. Благодаря этому не требуется оборудовать сложные системы отвода выхлопа.

Варианты размещения

Газгольдеры предполагают несколько вариантов размещения – стандартный наземный и подземный для экономии места на участке. Второй вариант также безопасней и практичней, потому что обеспечиваются необходимые условия для функционирования газовых приборов. Надземные варианты дополняются обогревательным оборудованием для поддержания нужной производительности, что приводит к усложнению и удорожанию системы.

Несколько преимуществ подземного резервуара:

- Допускается меньшее расстояния от резервуара до дома.

- Поддерживается температура для нормального испарения газа.

- Обеспечивается естественная защита от сильных морозов.

В зависимости от потребностей подбираются газгольдеры с переменным или постоянным объемом. Производители предлагают резервуары в горизонтальном и вертикальном исполнении. В первом случае удается сэкономить место, но чаще отдают предпочтение горизонтальным газгольдерам. Поверхность испарения больше, поэтому производительность повышается. Испаряющийся газ создает давление для движения смеси, поэтому объемы испарения важны для сохранения производительности.

Для хранения повышенных объёмов СУГ и работы с мощными и производительными газовыми системы подбираются двустенные газгольдеры. Системы предназначаются для частных и промышленных объектов.

Гарантия качества газификации загородных домов

Газгольдеры и другое оборудование для газификации домов, коттеджей, загородных участков предоставляет ООО "ЗАВОД ПЕНЗЭНЕРГОМАШ". Резервуары объёмом от 4,2 до 200 м3. Продукция изготавливается в соответствии с ТР ТС, имеется нормативная документация и свидетельства о сертификации. Газгольдеры непосредственно на предприятии проходят процедуру проверки.

Современные модульные АГЗС от производителя: особенности и преимущества

Современные модульные АГЗС от производителя: особенности и преимуществаОписание для анонса: ПЕНЗЭНЕРГОМАШ проектирует и изготавливает автомобильные газозаправочные станции модульного. В статье рассказываем подробнее о преимуществах и ключевых особенностях модульных АГЗС нашего завода.

Картинка для анонса: Array

Детальное описание:

Количество АГЗС постоянно увеличивается и во многом это происходит за счет появления газовых заправочных станций модульного типа. Они комплектуются стандартными узлами, в числе которых насосные блоки, резервуары СУГ трубопроводы и раздаточные колонки.

.png)

Все компоненты фиксируются на специальной раме, изготавливаемой для конкретных моделей. Такие станции стремительно набирают популярность благодаря трем ключевым факторам:

- Мобильность — они просто транспортируются и легко монтируются.

- Удобство — конструкция изделия точно просчитана и гарантирует удобную эксплуатацию.

- Быстрая окупаемости.

У каждой АГЗС имеется функционал для заправки, хранения и приема газового топлива. Оборудование позволяет осуществлять указанные операции быстро и безопасно, оно подходит для заправки автомобилей и газовых баллонов (опционно).

ЗАВОД ПЕНЗЭНЕРГОМАШ производит емкостное оборудование для оснащения АГЗС с высокой мобильностью. Каждую из предлагаемых систем можно оперативно демонтировать, погрузить на транспорт, выгрузить и собрать заново на другой площадке. Такая особенность обеспечивает быструю реализацию проектов и уменьшает конечную стоимость изделий.

Практика показывает, что оборудование исправно функционирует в любых условиях. Ему не свойственны поломки и некорректная работа.

Ключевые особенности модульных АГЗС

Конструктивно газозаправочные станции ООО «ЗАВОД ПЕНЗЭНЕРГОМАШ» имеют очень много общего. При их изготовлении используются следующие компоненты:

- Резервуары СУГ наземного типа, на которых монтируются шаровые краны, клапаны (угловые и предохранительные), краны с фланцами (на них устанавливаются манометры). Емкости могут иметь разный диаметр, в зависимости от пожеланий заказчика, и тип (двустенные и одностенные).

- Колонки для раздачи газа — бывают двух- и однорукавными (выбор также определяется пожеланиями клиентов).

- Насосные блоки — комплектуются манометром, трубопроводами, запорной и предохранительной арматурой.

- Рамы — на них монтируются указанные элементы.

Оборудование проверено в разных регионах страны, оно показало предельную надежность и простоту эксплуатации.

Кроме стандартного комплекта есть опции для АГЗС. К ним относятся:

- газоанализаторы — используются в качестве меры дополнительной безопасности;

- заземляющие устройства (УЗА);

- защитные экраны — уберегают станции от огня и тепла, выполняются из нержавеющей или оцинкованной стали;

- огнезащитный слой — реализуется в виде красящего состава, способного в течение 60 минут защищать поверхность от губительного воздействия пламени;

- установок для заправки бытовых баллонов типа ТИМ, УНСГ-01 и ВП-60.

Также возможна поставка дополнительного оборудования. Оно в индивидуальном порядке.

Преимущества модульных АГЗС от ООО «ЗАВОД ПЕНЗЭНЕРГОМАШ»

Технология изготовления компонентов модульных автогазозаправочных станций отработана. Завод выпускает продукцию высокого качества, способную конкурировать с любыми аналогами. К числу основных достоинств мобильных АГЗС стоит отнести:

- Удобство управления.

- Сборка в единый блок на прочной раме.

- Высокая мобильность.

- Безопасность транспортировки.

- Установка без применения сварочного оборудования.

- Отсутствие необходимости в дополнительных настройках и отладке перед эксплуатацией.

Мобильные газозаправочные станции являются оптимальным сочетанием по затратам и получаемым возможностям. Они надежны, в полной мере решают поставленные задачи и сопровождаются заводской гарантией.

Наземный газгольдер для хранения СУГ

Наземный газгольдер для хранения СУГЛюбая АГЗС оснащается одним или несколькими газгольдерами. Это специальные емкости для для временного хранения газа и последующей заправки автомобилей/бытовых баллонов.

Описание для анонса:

Любая АГЗС оснащается одним или несколькими газгольдерами. Это специальные емкости для для временного хранения газа и последующей заправки автомобилей/бытовых баллонов.

Картинка для анонса: Array

Детальное описание:

Любая АГЗС оснащается одним или несколькими газгольдерами. Это специальные емкости, в которые закачивается газ для временного хранения и последующей заправки автомобилей/бытовых баллонов. Они являются неотъемлемой частью систем автономного газоснабжения и могут монтироваться двумя способами:

- Подземный — в вертикальном или горизонтальном положении.

- Наземный — аналогично размещается вертикально или горизонтально.

Второй вариант предпочтителен в экономическом плане. Для его реализации нужно проводить минимальное количество земляных и общестроительных работ.

ООО «ЗАВОД ПЕНЗЭНЕРГОМАШ» реализует наземные газгольдеры любого объема. Продукция доступна по выгодной стоимости.

Преимущества газгольдеров под СУГ от ПЕНЗЭНЕРГОМАШ

Наше производство имеет сразу несколько достоинств:

- реализуются современные технологии и инновации;

- используется новейшее оборудование;

- задействован квалифицированный персонал.

Все эти факторы позволяют выпускать продукцию, способную конкурировать с лучшими аналогами. Производимые газгольдеры соответствуют действующим нормам и требованиям, предъявляемым к соответствующему оборудованию.

Газгольдеры со 100% адаптацией к российским климатическим условиям. Мы производим резервуары для сжиженного газа, которые адаптированы к отечественным условиям. Емкости могут одинаково успешно применяться в южных и в северных регионах страны. Для выполнения задач в разных климатических условиях они имеют следующее оснащение:

- высококачественную запорную арматуру;

- эффективное утепление;

- высокие горловины;

- усиленную конструкцию.

Резервуары не боятся низких/высоких температур и высокой влажности, обеспечивают бесперебойную работу АГЗС.

Также мы производим емкости для систем отопления на промышленных и жилых объектах. Это резервуары следующих типов:

- наземные, оснащенные горловиной;

- подземные с горловинами, патрубками длиной 500 и 800 мм, с «промышленными крышками», для вертикального размещения.

Наземные газгольдеры: основные конструктивные особенности

Мы выпускаем разные по объему емкости для хранения СУГ. Вместимость резервуаров варьируется от 4.2 до 200 м3, поэтому с их помощью можно оборудовать АГЗС любого формата.

Все газгольдеры представляют собой сосуды цилиндрической формы, расположенные горизонтально или вертикально. Для их изготовления используется конструкционная низколегированная сталь 09Г2С. На наружную часть согласно ГОСТ наносится ЛКП, выступающее в качестве барьера для естественных природных явлений: ультрафиолетовых лучей, осадков и т.д.

Для заказа газгольдеров или получения консультаций позвоните по телефону 8-800-500-19-50. Наши инженеры помогут с выбором продукции, оформлением заказа и любыми другими вопросами. Можем рассчитать емкости под конкретные проекты.

Осуществляем доставку оборудования для АГЗС во все субъекты РФ и СНГ.

Описание для анонса: В преддверии 9 мая - наша статья про поддержку солдат армии России во время проведения СВО.

Картинка для анонса: Array

Детальное описание:

Дорогие друзья! Все знают, что завод Пензэнергомаш - производитель резервуарного оборудования. Наш профиль - производство металлических емкостей, металлических резервуаров. НО! В преддверии дня великой победы мы решили рассказать вам еще об одном направлении нашего производства, о котором мало кто знает, но оно является предметом нашей особой гордости.

Речь о поддержке наших военных во время проведения специальной военной операции. Но обо всем по порядку.

Осенью 2022г. после очередного выпуска новостей про СВО у нас на заводе практически не осталось сотрудников кто не переживал бы за происходящее. Все хотели как-то поддержать наших солдат.

Варианты, что может сделать Пензенский завод емкостного оборудования для военных обсуждали все вместе. Хотелось что-то действительно важное и нужное. Вышли на ребят из общественной организации «Народный фронт». Посоветовались с ними. Учитывая, что впереди была зима, решили делать буржуйки.

Далее следующий вопрос, который предстояло решить - как найти возможность для их изготовления?! Аврал, производство загружено, выполняются срочные заказы, закрываются годовые отчеты. Подвести никого нельзя. Но и помочь ребятам нужно.

Благо, у нас рабочие с широкой душой. Приняли решение работать сверхурочно. Времени было в обрез. Терять его было нельзя.

В итоге 20 буржуек в кратчайшие сроки были спроектированы, изготовлены и отправлены нашим военным. В ответ получили от них слова благодарности за поддержку и видео, где видно, что буржуйки были им очень кстати. Хоть это все происходило зимой, но сейчас тот момент, когда хочется рассказать об этом. ПенZэнергомаш для своих! ZA ПОБЕДУ! Парни, храни вас бог!

H1 заголовок : ПенZэнергомаш для своих!

Применение компенсаторов

Применение компенсаторовОписание для анонса: Компенсаторы один из важнейших элементов оснащения емкостного и трубопроводного оборудования, которые помогают сохранить работоспособность и безопасность систем при сильных вибрациях, температурных деформациях и смещениях. В данной статье рассказываем о назначении, видах компенсаторов, правилах выбора и монтажа.

Картинка для анонса: Array

Детальное описание:

Ошибочно считать, что компенсаторы для трубопроводов способны решать только типовые задачи — сохранять работоспособность и безопасность систем при сильных вибрациях, температурных деформациях и смещениях. Также они способствуют устранению и профилактике сопутствующих проблем:

- обеспечивают герметичность стыков секций под давлением;

- выступают в качестве профилактической меры против образования вихревых потоков;

- способствуют стабилизации внутреннего давления в системах.

Для обеспечения долгой и бесперебойной работы трубопровода нельзя пренебрегать установкой компенсаторов!

Назначение

Компенсаторы эффективно устраняют напряжение в магистралях. Оно возникает при изменении размеров трубопроводов из-за воздействия на них высоких/низких температур. Хотя в большей степени элементы позволяют нивелировать негативные последствия вибраций, которые появляются по следующим причинам:

- влияние окружающей среды (ветер, осадки);

- сильные изменения температур внутри магистралей;

- использование насосов и другого оборудования.

ВАЖНО: Компенсаторы подходят для монтажа на трубопроводы с разным целевым назначением: транспортировка рабочей среды, отопление и подача воды.

Температурные перепады способны привести к незначительным деформациям труб. Вибрации воздействуют на них иначе — за счет своего постоянства они неизбежно вызывают разгерметизацию соединений. При наличии дефектов в опорах, креплениях или трубах вибрации автоматически увеличиваются. То есть их разрушительная сила становится больше, хотя первоначальное значение не изменяется. Это неизбежно приводит к утечкам рабочей среды и авариям, масштаб которых может быть абсолютно любым: от незначительного до колоссального.

Разновидности компенсаторов

В природе существуют самые разные компенсаторы, отличающиеся конструктивными решениями. Из них наиболее востребованы 4 вида изделий:

- антивибрационные;

- сильфонные;

- линзовые;

- сальниковые.

Какой из них выбрать? Все зависит от оснащения системы, ее характеристик, используемых материалов и других параметров.

Рассмотрим подробней каждый из указанных видов оборудования для компенсации.

Антивибрационные

Такие изделия имеют альтернативное название «гибкие вибровставки», позволяют уменьшать шум в трубопроводах и компенсируют их вибрации. Также компенсаторы уменьшают нагрузку на трубы вследствие гидроударов, снижают вероятность образования коррозии и предупреждают увеличение размеров труб по длине/диаметру. Элементы недостаточно универсальны, но благодаря доступности и эффективности пользуются большой популярностью.

Сильфонные

Такие компенсаторы имеют высокую эффективность и простоту обслуживания, что делает их востребованными в самых разных отраслях. Такие устройства позволяют компенсировать:

- вибрации в широком спектре;

- деформации по причине температурных перепадов;

- отсутствие соосности элементов трубопроводов.

Этот вид компенсаторов отличается компактностью, при этом может выдерживать значительные нагрузки. Изделия надежны, практичны и просты в установке. Благодаря этому их успешно применяют даже в сложных системах.

Чаще всего сильфонные компенсаторы используются в энергетике, химической и нефтехимической промышленности, а также в газовой сфере и нефтепереработке.

Линзовые

Устанавливаются по отдельности или с несколькими (до 4-х) линзами. Изделия обладают высокой прочностью. Они способны сохранять целостность при значительных угловых, осевых и других видах напряжения. Чаще всего их устанавливают на магистралях с высоким давлением.

Установка таких компенсаторов помогает устранить следующие проблемы:

- добиться жесткости труб;

- выровнять давление в бойлерах системы;

- компенсировать деформации, вызванные нагревом рабочей среды или повышением окружающей температуры.

К минусам компенсаторов относят относительно невысокую надежность из-за сложной конструкции с многочисленными сварными швами.

Сальниковые

Способны компенсировать значительные деформации и работать длительное время. По причине морально устаревшей конструкции имеют сразу несколько ограничений на использование:

- температура рабочей среды не выше 300°C (для пара) и 200°C (для воды;

- подходят только для водяных и паровых магистралей;

- максимальное давление 25 кгс/кв.см.

Изделия надежны, но в случае поломки отремонтировать их сможет только специалист с определенными навыками. При этом устройства дороги в обслуживании и плохо справляются с угловыми напряжениями. С учетом указанных аспектов они имеют ограниченную область применения!

Монтаж компенсаторов

Установка компенсаторов — ответственный процесс, во время которого необходимо соблюдать ряд важных правил. Он состоит из нескольких этапов:

- откачка/слив рабочей среды — важно, чтобы в системе не было давления;

- фиксация труд на скользящих опорах;

ВАЖНО: Для монтажа не подходят подвесные опоры, которые не могут исключить провисания, изгибания и скручивания изделий.

- установка компенсатора — для этого выбираются прямые участки трубопроводов.

В проектной документации указываются характеристики системы, при разработке которой рассчитываются размеры участка и сила трения в местах установки.

Выбор компенсатора: что нужно учитывать?

При выборе компенсатора необходимо учесть характеристики системы и параметры самого устройства. Ключевыми считаются четыре аспекта:

- 1. Значение температурных колебаний.

- 2. Рабочее давление.

- 3. Материал труб.

- 4. Расход рабочей среды за единицу времени.

Также при выборе изделий нужно понимать, что их самым слабым местом является гофрированный элемент. Зачастую он повреждается во время транспортировки к месту монтажа, поэтому при покупке нужно смотреть целостность гофры. Еще один момент — долговечность. В этом плане сальниковые компенсаторы являются лучшим выбором.

Частой ошибкой при выборе является упор на многослойные устройства. Они эффективны и надежны, но очень восприимчивы к деформациям — в случае чрезмерного увеличения размеров трубы нарушается их герметичность.

ВАЖНО: Даже профессионалы не всегда учитывают степень гладкости зеркал в компенсаторах. Чем она выше, тем дольше служит внутренняя набивка.

Покупка компенсатора

Приобрести любые компенсаторы для решения поставленных задач проще всего у производителя. ЗАВОД ПЕНЗЭНЕРГОМАШ занимается разработкой, изготовлением и реализацией компенсирующих изделий. Мы производим все виды компенсаторов, позволяющих обустраивать системы любой сложности и конфигурации.

Если затрудняетесь с выбором, наши инженеры объяснят все нюансы их работы и помогут выбрать подходящие изделия для компенсации вибраций. Работаем со всеми регионами РФ и странами СНГ, доставляем продукцию почтой и транспортными компаниями.

Для заказа устройств и получения консультаций свяжитесь с нами по телефону 8-800-500-19-50 или эл. почте zakaz@zavodpem.ru. Рассматриваем разные формы сотрудничества, предлагаем выгодные условия сотрудничества для оптовиков и постоянных клиентов.